玻璃纤维增强塑料夹砂管国标条文的说明

1 范围

1.1 本标准适用于玻璃纤维增强塑料夹砂管,但当管材中石英砂或其它填料的量很小接近于零时的纯玻璃纤维增强塑料管(纯玻璃钢管)也是适用的。FRPM管可在市政、化工、电力、石油、农业等领域用作引水管、饮用水管、排污管等,FRPM管可铺设在地面和地下,其中地下埋管又包括开挖式和非开挖式(如顶管)两种。

纯玻璃钢管若使用在无内压产生的轴向力要求的情况下,按照JC/T 552要求设计管材不合理。若按本标准,在管道承受内压产生的轴向力要求的情况下,管材轴向强度要求提高了。

1.2 、目前世界上生产FRPM管较为成熟的而且其产品应用有数万公里的,所采应用的生产工艺也仅三种,即定长缠绕工艺、连续缠绕工艺和离心浇铸工艺,这三种工艺目前均可采用计算机控制进行机械化生产,产品性能和质量稳定可靠。

1.3 、工程实践表明,尽管采用定长缠绕工艺、连续缠绕工艺和离心浇铸工艺生产的FRPM管各有其特点,但只要达到了一个统一的技术要求,则这三种工艺生产的FRPM管完全可以满足工程使用要求,这样也便于对FRPM管进行工程设计和建设单位的项目管理。因此本标准把三种不同工艺生产的FRPM管都统一起来纳入本标准。

在我们参与的福建福清等地的工程,对于不同工艺生产的管的初试环向拉伸强度要求相同(6倍),工程情况较好。

1.4 目前在我国工程中应用的FRPM管最大直径为3 100mm,最大压力为2.0MPa,埋地管最高刚度等级达到10 000N/m2。潜在的工程需要直径更大的FRPM管,而已有厂家生产出公称直径为4000mm的FRPM管并通过了管材性能检测,故本标准中FRPM管的公称直径范围确定为100mm~4 000mm,压力为0.1MPa~2.5MPa--------------,管刚度在1250N/m2~10 000N/m2。并且,公称直径和压力等级、管刚度等级不在本标准规定范围内的FRPM管,也可参照本标准。

2 规范性引用文件

引用标准中,除GB/T 1634.2-2004和ISO 10928:1997外,其余标准均可考虑该标准的最新版本。

3 术语和定义

3.1 玻璃纤维增强塑料夹砂管

以玻璃纤维、树脂、石英砂、碳酸钙等为主要原料按一定工艺方法制成的管的名称,在国外相对较多的称为Reinforced Plastic Mortar Pipe,简写成FRPMP,在国内叫法较多,玻璃钢管、玻璃钢复合管、加砂管等,从英文直译则叫成玻璃纤维增强塑料砂浆管。在FRPM管中,砂是按要求仅加在管壁结构中间成为一个树脂砂浆芯层,这一层与上下玻璃纤维增强塑料层形成一个夹层结构来承受管道内外荷载的,这是这一结构的特点,因而在此称FRPM管为玻璃纤维增强塑料夹砂管更为贴切。

3.2 环刚度

环刚度又称为管刚度(pipe stiffness),在国内塑料管中多称为环刚度。目前环刚度有三种不同的定义方法。第一种定义方法,可见于国际标准(ISO)及英国标准(BS)等。

SN1=EI/D3

式中:E——管壁周向弯曲性模量,N/m3;

I ——管壁沿轴向单位宽度内向截面惯性矩,m4/m;

D---- ——管道平均直径。

管刚度SN用N/m2作单位。第二种定义可见于德国标准(DIN)及ATV标准中:

SN2=EI/R3

式中:R——管道平均半径。显然有下述关系;

SN2=8SNI

管刚度的第三种定义方法主要可见于美国标准(AWWA,ASTM)中,从试验角度出发作出下述定义:

SN3=F/ △y

式中:F——为平行板对径压缩试验中,沿管轴方向单位长度对应于△y所施加的(线)荷载,磅力/英寸;

△y——为管道加载方向直径的变化量,英寸。一般取△y=0.05Dmo

SN3 用Psi作单位,通过分析比较可发现, SNI或SN2与SN3间除单位不统一外,其他也仅差一个常数,即

SN2= 8SNI=8 K1 K2 SN3

式中:K1——单位置换系数,6.90X103,

K2 ——常数 通常取0.0186,也可采用经修正的系数。

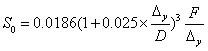

K2=0.0186+0.025 △y/D------ 或K2=0.0186(1+△y/D/2)3------

考虑到国内的行业标准和大多数FRPM管生产厂都采用第一种管刚度定义方法,而且这一意义已被许多使用单位所接受,因而在此推荐使用第一种定义方法。

3.3

定长缠绕工艺 filament winding process

这是我们国内最常见的一种生产工艺。

3.8

长期弯曲应变Sb long-term ring-bending strain

应是环向弯曲应变。

4 分类和标记

4.1 分类

表征FRPM管基本性能的参数主要是管的直径,抗内压能力和抗外力能力,因此在FRPM管的分类中考虑除公称直径外的压力等级和管刚度这两个基本参数,同时不同工艺生产的FRPM管具有不同特点,也具有不同的最佳使用场合,故在产品分类中把生产工艺也作为一个基本参数加于考虑。

如离心浇铸工艺、连续缠绕工艺生产的管砂浆层更为密实,其极限挠曲水平值较高。又如定长缠绕工艺生产的管内衬层开裂应变更高些。

4.1.1 工艺方法

在我国,定长缠绕工艺生产线最为普遍,而在国外,后两种工艺生产线要多于前者。

4.1.2 公称直径DN

与国际标准及、美国、欧洲国家的相应标准相同。

4.1.3 压力等级PN

较密压力等级分级主要是考虑到已颁布实施的中国工程建设标准化协会组织起草的《给排水工程埋地玻璃纤维增强塑料夹砂管道结构设计规程》(CECS 190:2005)的相应需要。

因为按照CECS 190:2005的要求,管材的压力等级必须大于管道工作压力,压力等级加密后可按较低压力等级规格要求管道的轴向强度。

4.1.4 环刚度等级SN

国内外相应标准常用的管刚度等级。

对于地下埋设的管,其环刚度不宜太低,否则会引起管道“方化”而失效,目前环刚度等级2500 N/m2及以下的管已很少作为地埋管,但可用作地面管道。而高刚度管,如环刚度等级超过10000 N/m2,用作开槽埋设用的地下管,在同样控制其长期变形为5%时,并不更安全。

5 原材料

5.1 增强材料

为保证FRPM管的长期使用(如50年),必须采用长期强度保留率高的无碱玻璃纤维。无碱玻璃纤维复合材料的耐水性、长期强度保留率明显高于中碱的。

在允许用中碱玻璃纤维的情况下,个别企业为降低生产成本,竟使用国家已在多年前就明令禁止使用(于受力结构)的高碱玻璃纤维,不仅使用在排水管道,而且还使用在国家重点项目的引水工程中。

针对这样的情况,标准起草组经过仔细商讨,作出本条规定。

5.2 树脂

通常,为满足期望的FRPM管的使用寿命达到50年,结构层树脂必须具有较好品质,因此树脂拉伸强度达到60MPa及拉伸弹性模量到达3.0GPa,可排除通用树脂。

通用树脂的固化收缩率高、放热峰温度高,强度较低,制造管材容易出现裂纹。

另外,为更大程度地发挥玻璃纤维的强度,树脂的断裂伸长率宜大于玻璃纤维的断裂伸长率;通常无碱玻璃纤维的单丝拉伸强度为1600MPa--------,拉伸弹性模量为70G---Pa,则断裂伸长率为2.29%,故作结构层树脂其断裂伸长率取为2.5%。参考国际标准标准(ISO)的相应规定及国内树脂性能热老化试验的一些结果,为保证FRPM管的使用寿命,有必要增加热变形温度不小于70OC的要求。

对于内衬层树脂的性能,为充分地发挥内衬层的抗渗作用,内衬层树脂的断裂伸长率应明显高于结构层树脂,在此取为3.5%;相应的其拉伸弹性模量适当降低,然而考虑到内衬层树脂总采用间苯型树脂,故其强度值不宜降低,而对于乙烯基树脂或双酚A型树脂等由于其长期性能稳定性好,故对其初始强度要求可适当降低。

对于离心浇铸工艺所使用的内衬层树脂,其断裂伸长率更高,因此对其技术指标要求另作规定。

国内能生产出达到上述指标要求树脂的厂家有十多家(我们实验室测试过的),他们 生产出相应牌号的树脂,只不过该类树脂的生产成本会稍高于通用树脂,其中一些树脂生产厂家长期以来就一直在生产牌号固定、性能稳定的管道用树脂。

5.3 颗粒材料

参考ISO 10639-2004,对颗粒材料的粒径(不得大于2.5mm和五分之一管壁厚度之间的较小者)进行限制,以保证管壁的密实度和均匀度。含水量高会影响树脂的固化以及界面性能,规定含水量不大于0.2%。

6 要求

目前还难于对管材外观质量要求进行量化。相对于城镇建设行业标准或建材行业标准,增加了无纤维浸润不良的情况,主要针对在使用缝编毡容易出现内衬层发白的现象,这主要与缝编毡的质量有关。

6.2 尺寸

管材的直径与长度与ISO 10639-2004、AWWA C950-2001的基本系列相同。其中,外径系列是对应离心浇铸工艺及连续缠绕工艺生产的管,而内径系列是对应定长缠绕工艺的。

值得注意的是标准中的表2中的注,即:管两端内直径的设计值应在本表的内直径范围内,两端内直径偏差应在本表规定的偏差范围之内。以DN100为例,内直径范围(最小97,最大103),偏差±1.5。即管子小头内直径设计值最小为97,偏差±1.5;大头内直径设计值最大为103,偏差±1.5。

6.2.3 管壁厚度

不同工艺对某一公称直径的相同压力等级和管刚度等级的FRPM管达到相同技术指标要求所需要玻璃纤维、树脂、石英砂等原材料的量不同,故管壁厚度也不同。实际上,即使采用了相同的生产工艺、生产商在采用的材料性能及数量也有差异,因而其管壁厚度也不相同,因此在本产品标准中将不对管壁厚度进行明确规定。但针对每一特定的工程,在进行工程设计时应明确FRRPM管的管材规格,明确管壁厚度,特别是在签订供需合同时作为技术资料应包含有FRPM管的图样(应包括管壁厚度、管道名义长度、管道总长度、连接方式、接口细部)及对主要原材料的品种、规格作出规定,甚至双方可协定主要原材料的若干供应商,这样产品质量易于得到保证。

6.2.4 管壁结构

明确管材除结构层以外,还必须有内衬层和外保护层。由于缺少内衬层水流磨耗的数据,因此仅规定了一个最小厚度,建议管材口径增大时适当增加内衬层的厚度。

6.2.5 管端面垂直度

这是保证连接后接口性能的需要。

6.3 巴氏硬度

这是一个最低要求值,因为纯树脂固化后基本可以达到此值。

6.4 树脂不可溶分含量

树脂不可溶分含量也称固化度。达到卫生要求国标《食品容器及包装材料用不饱和聚酯树脂及其玻璃钢制品卫生标准》(GB 13115)必须满足的条件。

6.5 直管段管壁组分含量

由于各企业生产技术水平不尽相同,产品设计指导思想也存在差异,因此各企业生产的管材中各种原材料的组分含量不尽相同,但各企业在正式生产前应根据各自的情况确定出将进行生产的管材的最后设计方案,这时管材中各组分含量应是明确的。为防止用材偏差过大而影响产品性能,故通常要求控制管材的组分含量。

实际上是为保证管材主要材料的用量而设立的。已在一些工程中进行了该项目的控制,如新疆库尔勒引水工程,DN1100,管线长度超过100公里;新疆引额济乌工程,DN3100,管线长度超过10.8公里。

6.6 初始力学性能

6.6.2 初始环向拉伸强力Fth

《给排水工程埋地玻璃纤维增强塑料夹砂管道结构设计规程》(CECS 190:2005)对于管壁结构强度的设计要求,特别是满足组合应力的控制条件,不同的工程完全可能出现需要不同的初始环向拉伸强力(度),而选择采用固定压力等级不变但初始环向拉伸强力(度)根据工程设计来确度这一方案优于固定初始环向拉伸强力(度)的安全系数(初始环向拉伸强力与压力等级产生的环向拉伸应力的比值)选用更高压力等级的管的方案。因为一旦压力等级提高,管材的水压渗漏试验及管道铺设后的单口打压检验,分段水压试验等检验压力都有可能被要求提高,轴向强度的要求也要相应提高。

标准中给出的管壁初始环向拉伸强力fth的最小值是考虑到FRPM管的环向拉伸强度在达到设计寿命时(一般指50年后)有一定的安全储备(安全系数见标准文本中的表8系数C3)。确定。根据国外的试验结果,长期环向拉伸强度的保留率通常在0.4~0.6之间,故在此列出了保留率在1/3~2/3间情况,另外规定初始最小安全系数不小于4。

参考ISO10639-2004,引入了考虑材料离散程度的修正系数项0.8236/(1-1.96CV),CV为离散系数。

由于我国建设工程所涉及的规范标准均采用基于概率统计的极限状态设计方法,对于离散系数大的材料强度应加大安全系数。在本标准,对最重要的指标——环向拉伸强度,我们考虑了这一影响。对于复合材料的强度,其离散系数一般均在9%之内,因此,对于离散系数大于9%的情况,应进行修正。

同国际标准ISO 10639。

请参编的企业单位进行了环向拉伸强度的测试,测试情况是:同一规格试样数量越多,离散系数越小。如:天联对20根DN1400PN0.8SN5000的环向拉伸试样的测试结果为:

环向拉伸强度:5109kN/m;

离散系数: 1.7%。

其他单位测试结果中,离散系数最大为7.4%(5根试样)。

当无长期静水压设计基准试验结果时,初始环向拉伸强度的最小安全系数取为表4系数C1中的最大值(=6.3)。

6.6.3 初始轴向拉伸强力及拉伸断裂应变

初始轴向拉伸强度按照ISO10639-2004要求取值,同样对轴向拉伸断裂应变值作了规定。

规定轴向拉伸断裂应变值试图防止使用少量的轴向纤维而不用交叉纤维而造成管道脆性折断。

这种情况已在工程中多次发生,造成不好的影响。

对于承受内压产生的轴向力的管材,在工程中经常会碰到,处理不当会造成工程事故。

主要有排气三通、排泥三通、人孔、及与发兰连接的管等。内压产生的轴向力是环向力的一半,因此此时轴向强度应为环向强度的一半。

6.6.4 水压渗漏

一些企业在水压抗渗漏检验时采用2倍压力等级内压,保持30秒进行,综合后确定按现要求进行。

6.6.5 短时失效水压

短时失效水压作为一个产品的性能项目仍然保留,但在出厂检验时不作要求。

另外,短时失效水压是环向强度测试的几个方法中测试值最高的方法,如果可按本方法实施,则测试结果最为可靠。

6.6.6 初始挠曲性

挠曲水平的要求与以前的行业标准、国外标准一致。其意义是各种规格的管材均具有相同的极限弯曲应变。由于我们国内的FRPMP的夹砂量大于以往的国外产品,也即同规格管的管壁厚度后,按标准要求达到的极限弯曲应变就大,要求就高。

如环刚度等级为5000N/m2的管,当公称直径壁厚比从70降到60,弯曲应变则增加16.7%。夹砂量越高,管壁越厚,达到挠曲水平B时的弯曲应变值越高。

目前夹砂管在达到挠曲水平B时的弯曲应变值在1.3%左右。

由于对于管刚度等级为1 250N/m2和10 000 N/m2的管对应的挠曲水平B在表7中给出的值及表8附注中给出的公式计算值是一致的,但对于管刚度等级为2 500 N/m2和5 000 N/m2的管对应的挠曲水平B在表8中给出的值是整数值,比表8附注中给出的公式计算值略大,故要求管刚度为1 250N/m2和10 000 N/m2的管对应的挠曲水平B按插值方法确定,这样可避免出现矛盾。

6.6.7 初始环向弯曲强度

针对《给排水工程埋地玻璃纤维增强塑料夹砂管道结构设计规程》中需要管材弯曲强度作为管道结构设计的一个指标值,为更好地反映管材的实际弯曲性能,故在本产品标准中引入了初始环向弯曲强度这一项作为产品的技术要求。

初始环向弯曲强度可由管环的平行板对径加载试验测定,而初始环向弯曲强度的最小值是由管环挠曲性检验达到B水平时管壁最大弯曲应变与弯曲弹性模量的乘积。

把CECS190中对管材初始环向弯曲强度的最低要求作为管材这一性能项目的指标值。

对于定长缠绕工艺生产的管,通过对448个管环的测试结果的分析发现,409个管环破坏时推算得到的初始环向弯曲强度大于相应的指标值,达到这项性能要求的占91.3%,最大富裕量为261%(即实测值是指标值的361%),平均富裕量为47.3%;有39个管环的初始环向弯曲强度小于相应的指标值,最大差12.4%,平均差4.1%。在初始环向弯曲强度达不到指标值的管环中,大部分是管环破坏时的变形量刚达到或超过挠曲水平B规定的指标值,也存在有5个管环,其破坏时变形超过挠曲水平B规定的值10%以上的情况。

总体情况是,对于定长缠绕工艺生产的管,正常情况下其初始环向弯曲强度应可以达到规定的指标值,但若管环破坏时的变形量刚达到挠曲水平B规定的指标值,则初始环向弯曲强度可能会达不到规定的要求。

对于离心浇铸工艺生产的管,其中初始环向弯曲强度按挠曲水平3%时载荷计算出的Ep值计算环向弯曲强度最小值时,初始环向弯曲强度不符合要求,按挠曲水平A时载荷计算出的Ep值计算环向弯曲强度最小值时,初始环向弯曲强度符合要求。

因此对离心浇铸玻璃钢夹砂管,初始环向弯曲强度最小值按挠曲水平A时载荷计算出的Ep值计算。

6.7 长期性能

6.7.1 长期静水压设计压力基准HDP

若要安全而有经济地使用FRPMP,必须确定本性能指标。在国外的产品标准中都有这样的性能项目。

6.7.2 长期弯曲应变Sb

。

对于管材长期弯曲应变的最小值是参照ISO 10 639-2004中规定的最极限情况选取的,该值远小于国外有关试验结果。

按式(6)计算时,取SN5 000,D/t=60~70,则Sb,min=0.76~0.65%;

取SN10 000,D/t=45~55, 则Sb,min=0.78~0.64%;

当无长期弯曲应变Sb的试验结果时,△S取管材初始挠曲性检验达到挠曲水平B时径向压变形量的50%,则按式(6)计算所得的SO值为:

取SN5 000,D/t=60~70,则Sb,min=0.65~0.55%;

取SN10 000,D/t=45~55, 则Sb,min=0.66~0.54%;

△S取管材初始挠曲性检验达到挠曲水平B时径向压变形量的33%,则按式(6)计算所得的SO值为:

取SN5 000,D/t=60~70,则Sb,min=0.44~0.38%;

取SN10 000,D/t=45~55, 则Sb,min=0.45~0.37%。

考虑到腐蚀性介质对长期弯曲应变Sb的不利影响,对于一般的供水管道,△S取管材初始挠曲性检验达到挠曲水平B时径向压变形量的50%,对于输送含有腐蚀性介质污水管道,△S取管材初始挠曲性检验达到挠曲水平B时径向压变形量的33%。

据了解,国内一些企业开始进行无长期弯曲应变Sb的试验,对于SN5000的管,其Sb在1%左右,其失效形式主要是玻璃纤维增强层的破坏;而对于高刚度管,如SN10000的管,其Sb会明显减小,其破坏形式主要为砂浆层的破坏或砂浆层与增强层结合面的破坏。

由此可以看出,在无长期弯曲应变Sb的试验结果的情况下,所取的值留有一定余量。

因此不同规格的管,长期弯曲应变Sb也是变化的。

7 卫生性能

满足国家关于卫生安全的要求。

8 试验方法

8.2.4 管端面垂直度

直角尺一边靠在管道内表面(尽管内径系列的管带有锥度,但带来偏差较小,可不计),直角尺另一边沿直径方向触及对边管壁处,利用钢板尺测定管端面垂直偏差。

8.3 巴氏硬度

按要求测量管材外表面的巴氏硬度。

8.4 树脂不可溶分含量

取内衬及内增强层或外增强层及外保护层,不从砂浆层中取样。

8.5 直管段管壁组分含量

取样时,试样厚度应为整个管壁厚度,试样长度及宽度按标准要求取25mm,称重及测量坩埚重量后置入马福炉进行烧失。烧失的重量作为树脂的重量(其中包含了纤维表面有机物重量及可能使用的棉布重量,但不进行计除处理),在烧剩物中分离出玻璃纤维,并称重即得纤维的重量,并最后得到石英砂的重量,通过计算得到各组分的含量。

8.6 初始力学性能

8.6.1 初始环刚度

此处有2个或者说3个变化,一是加载速度,二是按径向变形3%测试计算环刚度(CJ/T 3079、JC/T 838原来均按5%),三是计及了修正系数(相对于CJ/T 3079)。

一、加载速度

初始管刚度测试时特别是挠曲性试验时加载速度对其是有一定影响的,加载速度过快或过慢对挠曲性的测试结果均有不利影响,在国际标准或国外标准中,对于挠曲性能试验时的加载速度的规定各不相同,有的标准规定以恒定的加载速度进行管刚度和挠曲性检验,现行的CJ/T 3 079-1998和JC/T 838-1998均是如此,加载速度恒定取为10mm~12mm,这个速度对于小口径高刚度管而言速度偏快,而对于大口径管又是显得太慢,如对DN3100管进行挠曲性检验时,对于SN7500的FRPM管,变形量达540mm以上,这样加载时间超过45min。较为合理的确定加载速度的方法是保持恒定的应变率,如在国家标准中玻璃纤维增强塑料弯曲性能和单向纤维增强塑料弯曲性能试验时取应变率Sr=1%/min。

由于玻璃钢夹砂管在管刚度、挠曲性检验时其管壁最大弯曲应变 e f 可近似地表示为:

e f =4.28 D t/D2 (8.6.1a)

式中:![]() —为平行压缩试验时加载压缩方向上直径的变化量,mm;

—为平行压缩试验时加载压缩方向上直径的变化量,mm;

t —为管壁厚度,mm;

D —为管道直径,mm;

若要保持应变不度,则加载速度V应为:

V= D /T=D2Sr/(4.28t) (8.6.1b)

式中:T—为加载时间,min;

Sr= e f /T ,为应变率,%/min。

式(8.6.1b)表明,同一直径的FRPM管的管壁厚度加大,则加载速度宜变慢;直径增加,加载速度也宜于提高。由于FRPM管中石英砂层表现出较为明显的脆性,且其极限剪切应度值较低,故应变率Sr=0.15~0.20%min较为适宜,即式(8.6.1b)可定成:

V= (3.50~4.67)×10-4D2/t (8.6.1c)

考虑到目前管径较大的管较多,测试单位已较习惯于较低的加载速度,故在标准中取式(8.6.1c)的下限值。根据标准中的式(6),下面选择几种典型直径的管,确定其加载速度:

DN600 ; SN5000 ; t=10mm ; V=15mm/ min ; △=122 mm ;T=8.1min

D1N600 ;SN10000 ;t=13 mm ; V=10 mm/min ; △=92mm ; T=9.2min

DN1200 ;SN5000 ; t=19.5mm ;V=10mm/min ; △=244mm ; T=9.8min

DN1200 ;SN10000 ;t=25mm ; V=20mm/min ; △=184mm ; T=9.2min

DN2200 ;SN5000 ; t=35mm ; V=50mm/min ; △=447mm ; T=8.9min

DN2200 ;SN10000 ;t=45mm ; V=40mm/min ; △=337mm ; T=8.4min

DN3100 ;SN7500 ; t=58mm ; V=60mm/min ; △=553mm ; T=9.2min

实际上,应变率恒定,由于达到挠曲水平B时不同规格的FRPM管管壁的最大弯曲应变值基本接近,因此加载至挠曲水平B时所需要的时间也基本相同。

二、环刚度测试

根据参加起草的有关单位的要求,把测试环刚度时原 CJ/T 3079 、JC/T 838均按5% 变形时测读载荷用于计算环刚度的,现改为 按3% 变形时测读载荷进行环刚度计算,这样对于高刚度管会略微提高一点环刚度的测试值。

三、关于修正系数

在 CJ/T 3079 中直接按照下式计算环刚度:

S0 = 0.0186F/ △Y (8.6.1d)

在 JC/T 838 中按照下式计算环刚度:

(8.6.1e)

(8.6.1e)

现按照下式计算环刚度:

(8.6.1f)

(8.6.1f)

式(8.6.1f)中,考虑到(△y/D)=0.03,因此得到标准文本的计算公式:

S0 = 0.01935F/ △Y (8.6.1h)

这公式与塑料管的环刚度计算公式一致。

8.6.2 初始环向拉伸强力

一、三种方法的比较

初始环向拉伸强度的三种测试方法,即内水压法(方法C)、分离盘法(方法A)和板条法(方法B)。由于内水压法所需的试样用料较多,测试的周期较长,试验方法较复杂,要做到两端完全密封较为困难,在管材直径较大时,试验装置需要承受几百吨甚至1000吨以上的荷载,试验有一定的危险性,故较少采用。虽然分离盘法较内水压法用料少,但其取样较为麻烦,同时需要一系列的分离盘,而且管径较大时分离盘质量较大,因而测试过程较板条法复杂。板条法实施过程中制样和测试均较为方便因而最为常用,但当管道直径较小时,采用 板条法所测出的环向拉伸强度明显小于其它两种方法的测试结果,因而板条法也存在明显的不足。

二、板条法改进研究

希望板条法能得到更广泛的使用,因此进行了专门的研究。

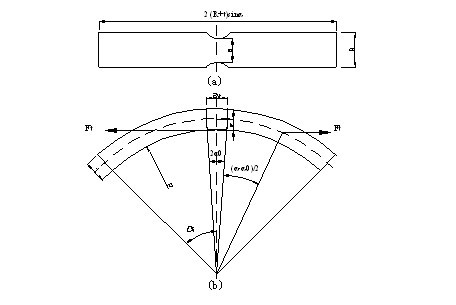

由于对从 管壁沿环向取出的板条状试样两端施加反向拉力的作用线往往不通过试样破坏截面中心,因此在板条拉伸试样的破坏面上存在弯曲应力造成试样两侧不是同时而是先后被拉坏,而按σt=Ft/(bt)( Ft为拉伸破坏载荷,b、t为试样破坏截面宽度和厚度)计算确定 环向拉伸强度偏小。

如图8.6.2-1所示,设在测试时夹持面在试样侧面,其所受的使试样产生拉伸的切向力是均布的,这样可把夹持面的这种力简化为一作用在试样宽度和厚度中间层交线与圆心角(α-α0)的角平分线交点上的集中载荷,设该点载荷的大小为Ft。

图8.6.2-1 受力分析模型

由于力的作用点与试样的破坏面即对称面的中心点(截面形心)有偏心距为e,故对称面上的应力由两部分组成。一部分为由轴向力N引起的应力,另一部分有偏心引起的弯矩M所产生的应力。

若定义破坏截面上最大弯曲应力σf与由轴力引起的破坏截面拉应力σt 之比为应力偏差Δ,则应力偏差Δ越小,说明破坏面上的拉应力分布越均匀,则试样最可能全截面材料同时被拉坏,测出的结果也就最可能接近真实结果。

按照国家建材行业标准《玻璃纤维缠绕增强塑料夹砂压力管》(JC/T 838-1998)中的相关规定制取试样(假设试样为均质材料),可以估算出应力偏差Δ。当R/t=35时,若R从100mm变化到2000mm,相应的Δ=(539~14.0)%;当R/t=25时,若R从100mm变化到2000mm,相应的Δ=(387~10.1)%。按照国家城镇建设行业标准《玻璃增强塑料夹砂管》(CJ/T 3079-1998)中的相关规定制取试样,其应力偏差Δ会更大些。

通过上述计算可知,当管道的公称直径较小时,应力偏差Δ很大,即破坏截面上最大弯曲应力远大于轴力产生的拉应力,因此试样在拉伸时往往都是内侧先被拉坏,然后再是外侧被拉坏;只有当管道的公称直径很大时,应力偏差Δ较小,即破坏截面上最大应力与平均拉应力才比较接近,且试样厚度越大,最大应力与平均拉应力越接近。

对于FRPM管管壁,通常是由非均质材料组成。通过分析可得到:在形状、尺寸和受载情况完全相同时,均质材料组成的试样其应力偏差Δ明显大于夹层结构形式的试样。在FRPM管壁中,玻璃纤维增强塑料层与树脂砂浆层拉伸弹性模量之比通常约为5,当内(或外)玻璃纤维增强塑料层厚度为总壁厚的7.5%到15%时, 应力偏差Δ为由均质材料组成试样应力偏差的62.9%到60.6%。而且应力偏差Δ随着玻璃纤维增强树脂层厚度的相对增加而减小。

由于开口宽度w和试样总长度越大,试样破坏面上的 应力偏差Δ就越大,因此在考虑试样尺寸时尽量减小 开口宽度w和试样夹持长度;但同时应注意到若开口宽度越小,破坏面上的应力集中就越严重,另外试样夹持段长度过短,则会造成夹持段被压碎;试样的破坏面厚度应取为管壁厚度,而宽度取得稍宽些,则拉伸破坏载荷较大就容易引起夹持段被压碎的情况发生,若取得过窄,则层间应力会产生较大影响。

通过分析和试验研究,得到以下一些建议。由于只需要测试拉伸强度,因此环向拉伸试样中间开口尺寸不必太大,取在5-20mm范围较为适宜;试样的夹持长度应考虑到试样拉伸破坏的最大载荷,应能使试样在拉伸过程中不发生夹持段被压碎破坏的情况,试样夹持长度一般宜取为35-60mm;当然应注意到夹持长度达到一定长度后再加长时也不会明显提高夹持段压缩破坏载荷,因此应当控制试样拉伸破坏的最大载荷,也即应确定适当的开口处试样宽度,试样宽度可取为5-10mm。

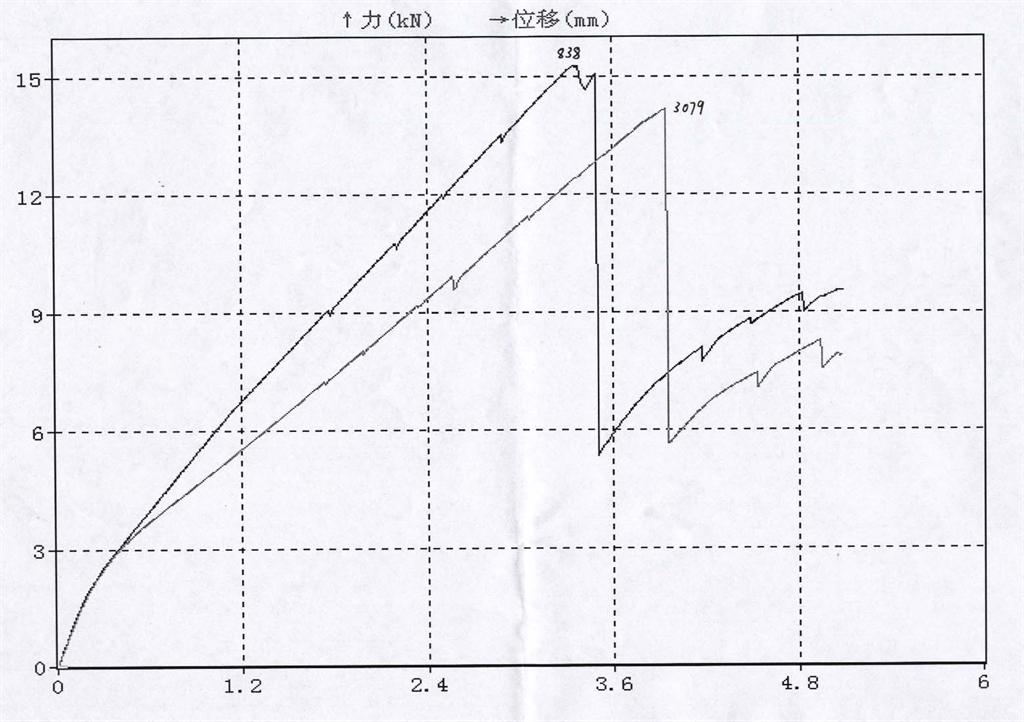

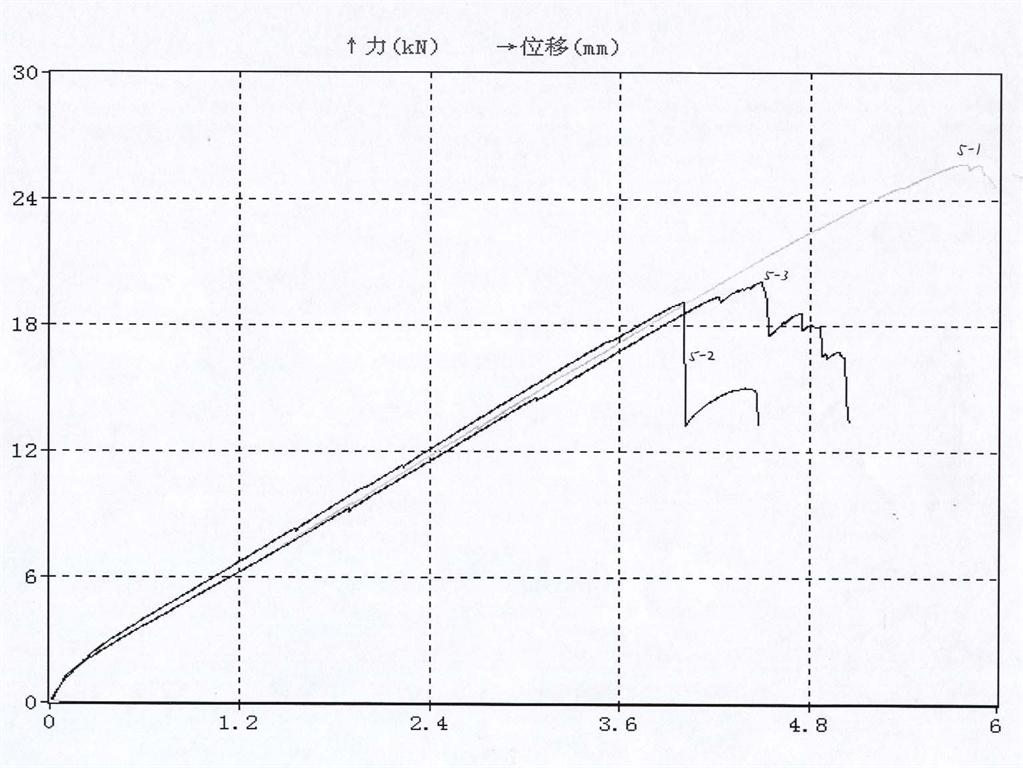

一些实测结果如下图。

( a ) DN1200

( b ) DN600

图8.6.2-2 按现行标准制作 试样的Ft-δ曲线

图8.6.2-2是按行业标准制作 试样的Ft-δ曲线,从图中可以看出,试样在拉伸过程中有两次破坏、甚至多次破坏的情况,这说明这类试样在拉伸过程中其内侧首先被拉坏或部分拉坏,承载能力下降,随变形继续增加,继续承载,但最大载荷增加不大。

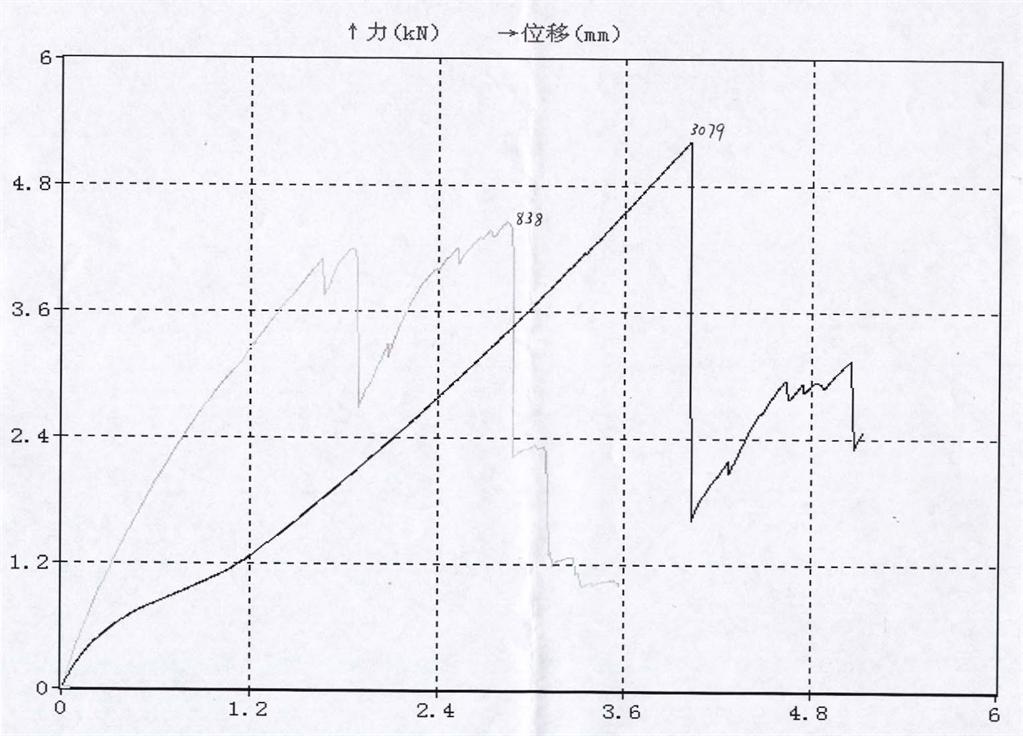

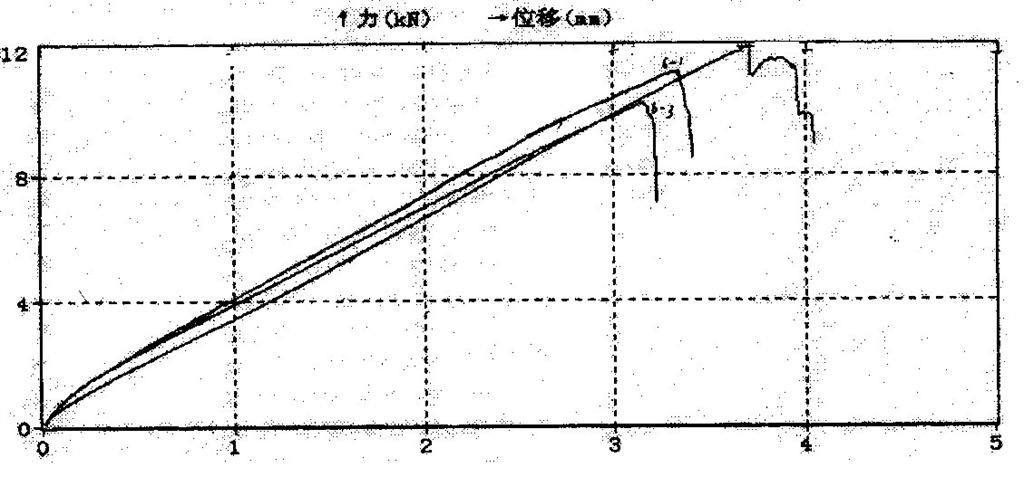

(a) 第1批第3组

(b) 第1批第7组

图8.6.2-3 DN1200管试样的 Ft- δ 曲线

图8.6.2-4 DN600 管试样的 Ft- δ 曲线(第2批第10组)

图8.6.2-3和图8.6.2-4是小开口的板条试样的拉伸载荷变形曲线。从图中可以看出,试样基本上没有两次破坏的情况。这说明, 当其内侧被拉坏时试样的外侧应力水平也已较高,随着内侧的拉坏外侧也很快被拉坏。

通过减小板条试样的中间开口,可改善测试结果。

若夹持面为管材的内外表面,则在相同尺寸情况下破坏面弯曲应力会更大。不宜使用。

三、三种测试方法对应测试结果的比较

河北昊华中意采用定长缠绕工艺制作的DN500PN0.6SN5000短时失效试样,进行的管的短时失效试验,其结果表明:

1. 该类管道的内水压失效形式为管体渗漏,随内水压力的增加,管壁的应力(应变)水平增高,内衬层产生裂纹,造成管体渗漏失效。

2. 由管道的内水压失效试验压力计算得到的管壁环向拉伸强度为1427.1kN/m,采用分离盘法测得的管壁环向拉伸强度为1191.4kN/m,而采用直条法试样(按本标准要求制样)测得的管壁环向拉伸强度为854kN/m。

3. 管道的内水压试验管体渗漏时,测得其环向拉伸应变水平大于2%。尽管没有出现管壁纤维拉断的情况,但是该拉伸应变水平水平已很接近玻璃纤维增强塑料的拉伸破坏应变。因此,为能充分发挥出玻璃纤维的强度,管道的内衬层树脂应具有一定的断裂伸长率。

短时失效试验的现场照片

DN500 的管的内水压试验、分离盘法及本标准的直条状试验的测试结果表明,内水压测试得到的环向拉伸强度比分离盘法高16.5%,而直条状的测试结果仅为内水压测试结果的60%。

内水压试验测定的环向拉伸强度最高,也反映了实际情况,是真实的强度值,而其他两种方法因受测试方法的限制,其测试结果总会小于实际值,但由于测试方便而常常被采用。比较后两种测试方法,分离盘法的测试结果更接近真实值。

因此在不采用内水压方法测定环向拉伸强度时,对于口径较小的管应采用分离盘方法,口径较大时采用直条状试样进行测试。

四、关于仲裁试验

尽管采用内水压进行短时失效试验测定管的环向拉伸强度其结果最为理想,但考虑到可操作性,还是按照JC/T 838的做法规定了本标准的仲裁试验。

8.6.3 初始轴向拉伸强力及拉伸断裂应力

对于方法A , 按GB/T 5349进行测试,是选用整管作为试样进行轴向拉伸强度测试,由于试样是整管,试样耗材特别大,因此试样数量就确定1个。

对于方法 B ,由于在GB/T1447中规定试样宽度为10mm,考虑到FRPM管中,特别是定长缠绕工艺生产的FRPM管,其轴向拉伸强度主要取决于螺旋缠绕层,而螺旋缠绕层单层厚度一般均在0.5mm左右,因此为减小试样边缘层间应力的影响,适当提高试样宽度到20 mm。

测试轴向断裂应变,不论对整管试样,还是轴向板条试样,均可采用贴应变片的方法测试;对于轴向板条试样,还可以采用引伸计进行测量。

8.6.4 水压渗漏

采用整管作为试样,该管是成品中抽样出来的,带有承插口或连接套筒的,或其他形式的接头的。

试验过程中应注意排净管道内部的空气,否则会增加试验的危险性。对于口径较大的管,水压渗漏试验机宜设置有注水系统和加油系统,这样可以提高试验效率。

8.6.5 短时失效水压

由于管材短时失效压力很高,因此进行管材的短时失效试验有较大的危险性,特别是随着管道直径的增加,试验装置通常需要承受内压产生的轴向力非常大,为了降低危险性,同时又验证生产工艺,另外考虑到管材还进行水压渗漏试验,因此本标准规定可采用缩比试样进行短时失效试验。

8.6.6 初始挠曲性

初始挠曲性时的加载速度总体来说比以前要加快了,新标准总的加载时间(包括环刚度测试加载的时间)在9分钟上下。

参加本标准起草的大部分单位安本标准要求均进行了验证试验,典型的SN5000和SN10000的管均能通过挠曲性检验。

注意到环刚度等级在SN1250到SN10000的管的挠曲水平A和B均按标准中表7进行线性插值确定,不能按照公式计算确定。

|

8.6.7 初始环向弯曲强度

初始环向弯曲强度试验可采用两种方法,一种是采用圆弧段的曲梁三点弯曲试验方法(方法A),另一种是采用整环的平行板压缩试验的方法(方法B)。前一种方法试样用材量小便于操作,但加载中试样容易形成层间或增强层与砂浆层结合面的破坏,大多数破坏形式都是如此。

|

9 检验规则

9.2 出厂检验

9.2.1 检验项目

检验项目不包括短时失效水压和长期性能试验。

9.2.2 检验方案

9.2.2 .1

本条的检验项目是非破坏性检验项目,且对每一根管均有这些项目的要求,内衬层厚度的检验放置破坏性检验中。

9.2.2 .2

本条的检验项目是破坏性检验项目,采用抽检的方法进行。

9.2.2 .3

是非破坏性检验项目,采用抽检的方法进行。

9.2.3 判定规则

9.2.3 .1

每一根管均应达到本条规定项目的相应的技术要求,达不到技术要求就被认定为不合格。

9.2.3 .2

抽检的管水压渗漏必须达到相应的要求。如抽检的管水压渗漏检验不合格,则该批管逐根进行水压渗漏检验,通过的判该根管该项目合格。其它破坏性检验项目允许最多有2个不合格项目,但对该项目加倍抽检必须合格。

9.3 型式检验

9.3.1 检验条件

以上的规定要求是国家作出的相应规定。

9.3.2 检验项目

与出厂检验项目比较,增加了短时失效水压项目。

9.3.3 检验方案

9.3.3 .1 外观质量、尺寸(除内衬层厚度)、巴氏硬度

非破坏项目的检验也采用抽检的形式,抽样数量为6。

9.3.3 .2 水压渗漏、内衬层厚度、树脂不可溶分含量、直管段管壁组分含量、初始力学性能

相比于原行业标准,减少了抽样数量,原样本为4,现减少一半。另外,增加了短时失效水压的可操作性。

9.3.5 长期性能试验

同原城镇建设行业标准。目前国内多个企业在进行这方面的工作。

10 标志、包装、运输和贮存

10.1 标志

按有关国标要求作出的规定。

10.2 包装

进行包装后可减少管两端的损伤,另外用户会对此引起重视。

10.3 运输及起吊

由于FRPM管不同于传统材质的管道,因而在起吊、运输及存放中作出有关规定。

10.4 贮存

根据国外资料的介绍的要求和国内工程实践的总结作出的规定。

10.5 出厂证明书

按照有关国标要求对出厂证明书的内容所作的规定。

微信公众号

微信公众号